氧化反应|芳环侧链氧化为芳基羧酸:对甲基苯甲酸

发布时间:2023-01-06 02:56:00摘要:芳烃的氧化主要包括两个方面,一是芳环侧链的氧化,二是芳环的氧化。芳环侧链的氧化是指与芳环相连的、含有α-H的侧链烃基被氧化的反应。本文分享的对甲基苯甲酸的合成属于芳环侧链氧化为芳基羧酸。

01

基本信息

对甲基苯甲酸的制备方法,从原料上划分可分为:1.甲苯的羰基氧化法;2.对甲基异丙苯氧化法;3.对二甲苯氧化法。

--

对甲基苯甲酸三维构象异构体

英文名:p-Methylbenzoic acid

性状:白色晶体,mp 182℃,bp 275C (升华)。易溶于甲醇、乙醇、乙醚,难溶于水,随水蒸气挥发。

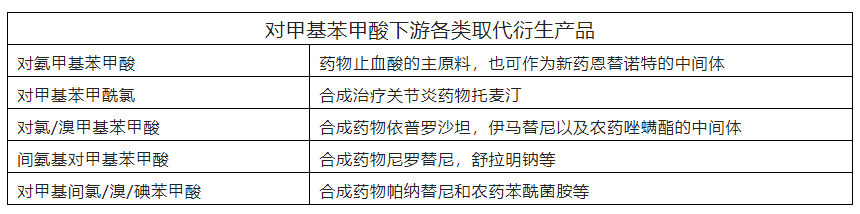

用途:对甲基苯甲酸进行简单取代反应后得到下游各类取代衍生产品,如对氯苯甲酰氯,对氯/溴甲基苯甲酸、间氨基对甲基苯甲酸等,同样广泛作为各类药物材料中间体。

经济价值:据估计2022年对甲基苯甲酸在国内市场产能约20000吨,需求量约12000-15000吨,产品市场价格在16000-20000元/吨。随着下游医药材料市场的驱动,国内对甲基苯甲酸市场仍将稳步增加。未来3年内,国内对甲基苯甲酸市场预计将新增产能5000-10000吨。

随着新增产能的增加,国内对甲基苯甲酸市场竞争趋于激烈,生产厂家迫切需要更高效环保的新型氧化技术帮助实现进一步节本降耗。

02

合成方法综述

对甲基苯甲酸的制备方法,从原料上划分可分为:1.甲苯的羰基氧化法;2.对甲基异丙苯氧化法;3.对二甲苯氧化法。

1.甲苯的羰基氧化法

以甲苯为原料,不同的羰基化试剂在催化剂的作用下进入甲基对位,再氧化或水解生成对甲基苯甲酸。

--

该法一般是多步反应、以贵金属为催化剂,生产成本较高、收率低、选择性差,目前在工业上应用较少。

2.对甲基异丙苯氧化法

该法使用的氧化剂一般为无机酸如硝酸等。

--

该法中,原料对甲基异丙苯需进一步合成得到,成本较高;氧化剂硝酸腐蚀器皿;产生的废液难以处理,污染环境;产物收率不高、选择性较差。因此,该法难以广泛应用于工业化生产。

3.对二甲苯氧化法

对二甲苯氧化制备对甲基苯甲酸在化工生产中的应用广泛。

--

由对二甲苯制备对甲基苯甲酸的催化氧化法,按照氧气来源分为:a.过氧化物氧化法;b.氧气氧化法;c.空气氧化法。

a.过氧化物氧化法

该法使用的过氧化物一般是叔丁基过氧化氢。过氧化物分解生成原生态的氧,氧化效果较好。

该法存在的缺陷是:一,反应过程中生成水,破坏了均相体系,不利于反应的进行;二,过氧化物作为氧化剂,一般利用滴加的方式使之进入反应体系,使得操作步骤繁琐;三,过氧化物氧化的反应时间较长,且容易生成大分子聚合物等。

b.氧气氧化法

氧气是一种比较廉价的清洁能源,与其他氧化剂相比,具有来源广泛、可再生、无污染等优势。但是氧气的高活性,会在工业化生产中出现副反应而难以控制,造成安全事故。

c.空气氧化法

空气在所有氧化剂中是最廉价易得的,空气中氧含量约为21%,所以具有更高的安全性,相比氧气氧化法更适用于工业化生产。它还具有成本低,实验设备简单等优势。

03

经典方案分享

为大家分享几个可以在实验室进行高度重现的操作方案。

合成方案 1[1]:

--

于安有搅拌器、回流冷凝器的反应瓶中,加入水400mL,浓硝酸280g,而后加入对二甲苯100g (0.94mol),剧烈搅拌下加热至沸,回流反应直至液面油层消失,约需 20h。冷却后过滤,水洗至中性,干燥,得对甲基苯甲酸粗品。以甲苯重结晶,得纯的对甲基苯甲酸74g,mp 178~180℃,收率58%。

合成方案2[2]:

--

于安有搅拌器,回流冷凝器的 5L反应瓶中,加人 2.5L水,750mL 浓硝酸 (d 1.42)。加入对甲基异丙苯105g(0.78mol),搅拌下缓缓加热至回流①。回流反应 8h,冷却。滤出析出的固体,用水充分洗涤。而后溶于 1mol/L 的氢氧化钠水溶液 850mL中,转入2L反应瓶中,加锌粉②20g。蒸馏直至馏出液澄清③。滤出不溶的锌,滤液倒入 500mL(5mol/L)的盐酸中,析出固体,冷后过滤,水洗至无氯离子,干燥,得淡棕色对甲基苯甲酸。用甲苯重结晶,得对甲基苯甲酸62g,收率58%,mp 175~177℃。

注:①反应中有二氧化氮气体产生,用水吸收。②用锌粉还原生成的副产物硝基化合物。③蒸出反应中生成的对甲基乙酮。

【参考文献】

[1] 孙昌俊,曹晓冉,王秀菊·药物合成反应——理论与实践,北京:化学工业出版社,2007:32.

[2] W F Tuley and C S Marvel. Org Synth,1955, Coll Vol 3: 822.

[3] 孙昌俊,王秀菊,陈檀.有机氧化反应原理与应用[M].北京: 化学化工出版社,2013: 127-131

04

元革技术突破

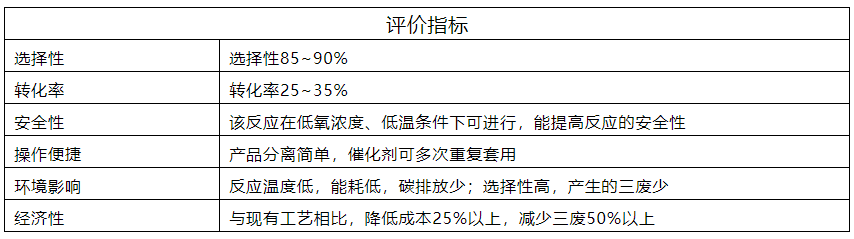

元革利用独有的金属酶催化剂,在对二甲苯空气氧化法的基础上,开发出了新的催化剂体系。

--

该工艺在低温低压的条件下,利用空气作为氧化剂,催化氧化对二甲苯制备对甲基苯甲酸,与现有工艺相比,选择性提高约15%,转化率提高约10%,同时元革的金属酶催化剂还可多次回收套用,有利于实现进一步节本降耗。